文丨火炬电子 钽电容器事业部

钽电容器是由纯钽金属粉末制造的,金属钽粉典型的粒子半径在2到10μm之间。

钽粉经一定压力压制在钽丝(也叫正极引出线)周围形成“钽块”。随后在高温(一般为1200-2000℃)下进行真空烧结,使钽块成为有一定机械强度的多空隙结构体,同时也烧掉钽粉内的多数杂质。在烧结期间,钽粉变成类似海绵体结构,所有颗粒以无限的格子金属架方式互相联结在一起。这种结构有很高的机械强度和密度,同时也具有多孔性,因此,内部有很大的表面积。表面积越大,电容器的容量也可以越大。因此,较高CV/g(每克钽粉容量电压乘积)值的钽粉可以用来制造较大容量的钽电容器。

通过选择不同比表面积的钽粉和烧结温度,可以生产各种额定容量/电压的产品。下面以一个220μF/6V电容器的设计为例说明这一点:

C=(εoεr A)/d

εo是真空中的介质常数(8.855×10-12 法拉/米)

εr 是五氧化二钽的相对介质常数 =27×10-12法拉/米

d 是金属中介质的厚度

C 是电容量,单位法拉

A 是表面积,单位是米

重新安排等式:

A=Cd/εoεr

因此一个220μF 6V 电容器,其表面积是346平方厘米,相当于一张半A4纸那样大。

通过对阳极进行电化学工艺处理,在整个钽表面形成具有单向导电性的电介质层。

介质层的厚度通过形成(赋能)过程中施加的直流电压进行精确控制,在弱酸性的电解质溶液中进行电化学处理。最初,保持电流不变,电压不断升高,达到设计的介质厚度(即电压达到“赋能”电压),然后转换为恒压,直到电流衰减接近为零时结束。下面的电化学方程式介绍该过程:

钽阳极: 2Ta→2Ta5++10e-

2Ta5++ 10 OH- →Ta2O5 + 5H2O

阴极: 10H2O + 10e- → 5H2 + 10 OH-

在钽的表面形成氧化层时,氧化层也向介质界面内的钽金属内部生长,每施加1V直流电压可以生成厚度为16埃的五氧化二钽(Ta2O5 )介质层,其中有2/3厚度的氧化物在界面外部生长,1/3向界面内部生长。因为这个原因,现在的钽粉生产技术限制了钽电容器的最高额定电压的提高;当形成电压过高时,钽粉的比表面积会因此大幅度下降,导致钽电容器的介质层形成电压受到严格限制。

举一个220μF 6V电容器为例,在高电场强度下介质的工作情况:

赋能电压 = 形成电压比率 × 工作电压

= 3.5 × 6

= 21 V

在比率为 1.7×10-9m/V条件下,五氧化二钽 (Ta2O5)介质生成情况:

介质厚度 (d) =21×1.7×10-9

=0.036μm

电场强度=工作电压/d

=167KV/mm

通俗地讲,每毫米厚度的五氧化二钽(Ta2O5)介质层,理论上可以承受167KV的电场强度。这就是钽电容器可以具有非常高的体积容量比的根本原因;很薄的介质层就可以承受非常高的场强。

下一步是阴极制造。

固体钽电容器的阴极有两种;一类是电子电导型的二氧化锰半导体,它是通过将硝酸锰在150-400℃的高温下分解为二氧化锰实现的。把已经形成电介质层的“钽块”浸入硝酸锰水溶液中,然后在大约250℃的加热炉中热分解,把生成的二氧化锰涂层沉积到电容器的电介质层上成为电容器的阴极。化学方程式如下:

Mn(NO3)2→MnO2 + 2NO2-

此过程通过变化硝酸锰的不同浓度和分解速度及压力,重复多次后,在“钽块”的内部和外部建立一定厚度的二氧化锰涂层。然后将“钽块”浸入石墨和银浆中,通过在阴极表面沉积一层导电性良好的碳层来使之与二氧化锰阴极有良好的接触。然后在碳上涂上导电材料银过渡层,使之容易与阴极端电极连接。最后进行阻燃性的环氧树脂包封来满足各种规范和客户的要求。

基于电子整机技术进步需要,固体钽电容器还可以使用导电性良好的高分子材料做阴极。目前我公司使用的是热稳定性最好的聚噻吩作钽电容器的阴极。此类钽电容器,由于使用了电阻率接近导体的高分子材料作阴极,因此,钽电容器的等效串联电阻ESR可以得到成倍,甚至数量级的降低,从根本上改变了钽电容器的滤波特性和故障模式,安全性更符合用户的期望。而且可靠性更高。

对于高能复合钽电容器,其阴极为固液结合的方式为钽电容器具有更高的体积容量比创造了条件,同时其阻抗更低,具有更高的可靠性。

火炬片式钽电容器的结构示意图如下:

阳极:钽粉和钽丝 (Ta)

引线保护:垫圈 (聚四氟乙烯)

介质:五氧化二钽 (Ta2O5)

阴极:二氧化锰 (MnO2) 聚噻吩

对应电极:碳 (C) 防潮物 (硅基材料) 银浆 (Ag)

装配:银胶 (Ag)

引线框架:基础金属合金 752 (65%Cu/18%Ni/17%Zn) 隔离 铜层(Cu) 表面焊料 (90%Sn/10%Pb)

包封材料:热固型阻燃环氧树脂

包装:塑料载带(聚碳酸酯) 塑料上带 (聚酯) 塑料卷盘 (聚苯乙烯)

无铅引线框架材料成分:无铅引线框架是铜 (Cu)基合金或铁镍合金,有薄的镍隔离层 (Ni) 外镀100% 锡 (Sn) 。

ESR和纹波电流之间的关系以及纹波电流对电路设计的重要性:

固体钽电容器可安全承受的最大纹波电流(I rms)取决于电容器自身阻抗的大小和自身体积,当自有阻抗ESR较低时,在散热条件一定时,钽电容器可以耐受更高的纹波电流。因为高的AC信号(纹波电流)会使电阻一定的元件温度上升。但相同容量的片式钽电容器可以同时具有两到三个外形体积差别很大的壳号,由于大壳号产品的散热表面积大,因此,在容量一定时,选择壳号更大的产品,可靠性将更高,因为它可以耐受更大的纹波电流。

当然,符合此要求的前提时电路安装面积足够。在安装面积和空间足够时,选择壳号大的片式钽电容器更符合可靠性设计要求。

基于上述原因,ESR越小,承受纹波电流的能力越大。因此,越低ESR的产品具有耐更高纹波电流能力,使电容器可以承受高的纹波电流而不过热失效。

钽电容器的自愈特性:

当一个电容器在正向偏置时,通过故障点的漏电流会导致局部发热,这种热会将周围的MnO2转换为一种电阻率更高的氧化物Mn2O3。这种新的氧化物有效地阻塞介质故障点电流通过,降低了通过故障点的电流大小。这就是“自愈”特性,这是钽电容器关键的特性。但是,这种所谓的自愈只是存在于很小的范围,当电容器的漏电流过大,自愈现象非常有限,电容器的可靠性仍然会大幅度下降。因此,具有更低的直流漏电流是决定钽电容器可靠性的最关键参数。

钽电容器的保存限期:

钽金属被用来生产电容器,一方面是因为它的电介质层具有单向导电性。还因为钽金属几乎具有金属中最强的耐酸腐蚀能力,因此,其化学稳定性非常高,此点可以保证钽电容器在很长的保存限期内电气特性和可靠性不会降级。固体钽电容器不会象液体铝电解电容器那样因为“漏液”而损失容量,因为腐蚀而导致击穿。就电气特性而言,在不考虑引线在长时间下的氧化问题时,其保存期可以认为是无限的。

钽电容器建议的储存条件:

由于钽电容器的可焊性受湿度和其它环境条件影响,所以应储存在-5℃—+40℃,湿度为40到60%RH的房间。包装好的产品我们会使用真空封装,以防止周围有腐蚀性的气体或液体导致钽电容器的引线氧化。

当储存期过长时,首先要检验的是因为引线氧化造成可焊性是否还能够满足焊接强度要求。

对于在正常条件下暴露时间过长,已经严重吸潮的产品,即使经过各种测试筛选,也必须对电容器进行125度/4-8小时的再次烘干才能进行焊接。否则,极易出现焊接不良和外壳出现裂纹的现象。请用户务必注意,合适的存放条件对电容器使用的可靠性一样会产生明显影响。

—— 1 ——

可靠性

固体钽电容器的可靠性受环境条件的影响很大。例如:温度、湿度、冲击、振动、机械应力和电场强度,包括应用电压、纹波电流、瞬间电流和电压以及频率。 当使用固体钽电容器时,要为电容器提供足够的可靠性设计余量。

在评估可靠性(现场故障率)时,电压和温度是重要参数。

如果只强调温度和电压,固体钽电容器的现场故障率可以从下面的表达式中计算出来:

λ=λ0(V/V0)3×2(T-T0)/10

这里:

λ: 实际工作条件下估计的故障率。

温度: T

电压: V

λ0: 额定负载下的故障率。(1% /1000h)

温度:T0;

电压: V0

测试条件:

温度: 85 ℃

电压: 额定电压

Rs: 3Ω

—— 2 ——

纹波电流和纹波电压

如果在电容器上施加纹波电流,依据焦耳楞次定律,会在电容器内会产生焦耳热(功率损耗),因此会影响电容器的可靠性。

2.1.功率损耗

电容器中实际的功率损耗可以利用下面的公式计算:

P=I2 × ESR……………….公式 1

这里:

P: 功率损耗 (瓦特)

I: 纹波电流 (安倍)

ESR: 等效串联电阻 (Ω)

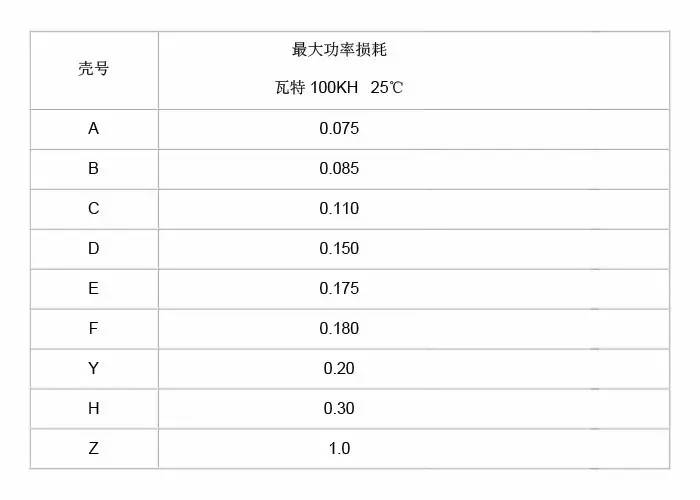

表 1 额定的功率损耗

2.2.纹波电流

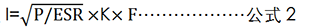

利用表1中的最大功率损耗,可以利用下面的公式计算片式钽电容器可以安全承受的最大交流纹波电流(Arms):

这里:

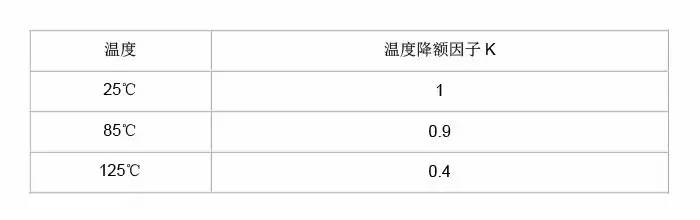

K: 温度降额因子….表 2

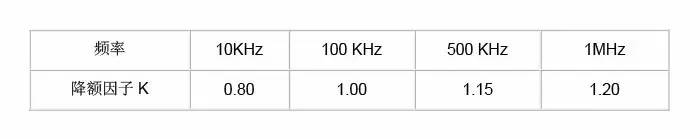

F: 频率降额因子……表 3

ESR: 参考额定值

表 2: 温度降额因子K

表 3: 频率降额因子F

纹波电压E利用公式3计算:

E=Z×I………………………….. 公式3

这里:

E: 纹波电压

Z: 具体频率下的阻抗

2.3.纹波电压

施加到电容器上的纹波电压受三个标准的限制:

(a) 电容器中ESR的功率损耗不超过表1中适当的值。

(b) 直流电压和纹波电压的峰值之和不超过额定电压。

(c) 直流电压和纹波电压的负峰值之和不超过允许的反向电压。

—— 3 ——

反向电压

由于固体钽电容器是有极性的,不能施加反向电压。 如果反向电压不可避免,施加的时间必须要短,并且不能超过下面的值:

25℃…….最大为额定电压的10%或 1V,取小者。

85℃……. 最大为额定电压的5%或 0.5V,取小者。

125℃……. 最大为额定电压的1%或 0.1V,取小者。

即使在上述限制下,钽电容器因为属于极性电容器,因此不能连续使用在反向电压模式。

—— 4 ——

使用电压

(1) 对于一般应用条件,对于二氧化锰阴极的钽电容器,使用电压不能超过额定电压的50% 或更小才能保证基本可靠性。对于高分子阴极的钽电容器,使用电压不能超过额定电压的90% 或更小就能保证基本可靠性。

(2) 当二氧化锰阴极的钽电容器用在电源或低阻抗电路中时,使用电压应在额定电压的30%内(最大为50%.),以避免浪涌电流的不利影响。高分子钽电容器使用电压可以达到额定电压的80%仍然可以具有高可靠性。

(3) 固液结合阴极的高能复合钽电容器的最高使用电压不能高于额定电压的70%。

(4) 温度在85℃或以上时要降额使用

当片式钽电容器用在85℃或以上温度时, 从下面的表达式中计算减少的电压UT,但是,注意周围温度不超过 125℃。

UT=(UR-UC)(T-85)/40

这里:

UR: 额定电压 (V)

UC: 125℃时的降额电压

T: 周围环境温度 (℃)

—— 5 ——

保护电路

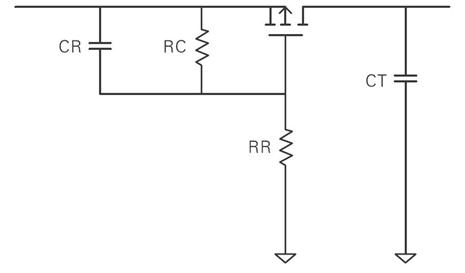

在有瞬间大电流(开关电路、充电/放电电路等)通过的电路中,与电容器串联的电阻至少为3Ω/V ,这样可以提高钽电容器的可靠性。如果电容器使用在低阻抗电路中,例如电源电路滤波,电路回路电阻较小时,为防止开关瞬间尖峰脉冲对电容器可靠性的致命破坏,在电源的输入部分,必须采用软启动保护方可保证可靠性。推荐的软起动电路如下:

此电路也叫积分电路或延时电路,它可以明显抑制低阻抗电路开关的瞬间产生的尖峰电压和尖峰电流对产品的破坏性冲击。可大幅度提高电源电路设计的可靠性。

—— 6 ——

发生短路的情况时

能够导致钽电容器发生断路的故障原因如下:

6.1.工作电压降额不够:

使用在存在瞬间大电压大电流脉冲的开关电源电路,二氧化锰作阴极的钽电容器必须降额到1/3额定电压下使用,高分子阴极的钽电容器和氧化铌电容器才可以只降额到额定电压80%下使用。

6.2.电容器容量与输入输出电流不匹配,导致输入或输出电流过载。

6.3.电容器类型和阻抗等级选择不合适,交流纹波过高导致热击穿。

6.4.工作温度超过容许值时没有使用更大的降额。

6.5.不合适的焊接方法导致电容器性能受到破坏。

6.6.错误的测试方法:

二氧化锰钽电容器在短路时会发热、并可能爆炸和燃烧。这取决于于瞬间通过电流的大小、通过时间等因素。

当设计电路时,应该依据不同阴极类型的钽电容器的不同要求,提供尽可能多的降额余地,可以保持钽电容器的可靠性达到设计要求或更高。

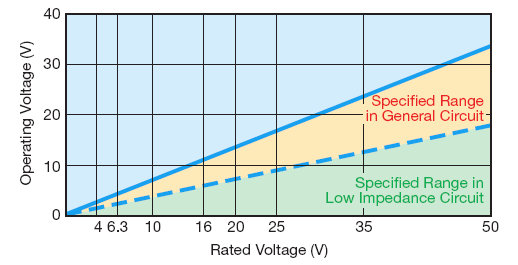

钽电容器使用电压与额定电压及电路阻抗关系见下图:

上图中推荐的不同电路应用的降额幅度只适合于阴极为二氧化锰的片式钽电容器,对于高分子片式钽电容器,即使是低阻抗的滤波电路,仍然只需要降额20%就可以保证足够的可靠性。

对于高能钽电容器,至少要降额30%以上才可以保证足够的可靠性。

—— 7 ——

钽电容器的串并联使用

在串联情况下,其耐压为单只电容器的两倍,容量为单只容量的1/2,阻抗为单只电容器的两倍。

在并联情况下,其耐压不变,总阻抗为并联只数N的1/N.容量为单只容量的N倍。

无论是串联还是并联使用,必须注意单只电容器的实际参数偏差必须在尽可能小的范围,否则组合使用的电容器的可靠性会明显与理论设计值出现较大偏差,不能达到电路的可靠性设计要求。

对于大容量的固体片式钽电容器和高能钽电容器,很多时候可以直接当作二级或次级瞬时电源来使用,此时,设计师必须注意电容器电容量和放电工作电压及维持时间如何计算;

设电路正常工作时的输入功率为P,储能电容的容量为C,其两端的电压为U1,则电容储存的能量为:

W1=C(U12)/2

当输入电源掉电后,经过时间t, 电容两端的电压为U2,此时电容剩余的能量为:

W2=C(U22)/2

在这一过程中储能电容释放的能量:

W=W1-W2=C(U12-U22)/2

它应该等于电路维持正常工作所需的能量:

W=Pt(即输入功率乘以时间)

所以有:

C(U12-U22)/2=Pt

由此就可以得到电路维持时间t所需的最小电容量为:

C=2Pt/(U12-U22)

在实际应用中,U2是电路能够正常工作的最低输入电压。

举例:

若电路正常工作时的输入电压为28V(U1),输入功率为30W(P),能够正常工作的最低输入电压为18V(U2),要求输入电源掉电50毫秒(t)时电路仍然能够工作,则所需储能电容的最小的电容量为:

C=2 Pt/(U12-U22)

=2×30×50/(282-182)

=3000/(784-324)

=6.522mF=6522uF

一个使用在电源电路前端的储能电容器,输入电压是50V,当短电后,电容器开始为后续电路提供能量,在提供能量75W时,必须保持电压不低于18V,请计算需要的电容量。

此电路还需要一个准确的回路电阻。回路电阻大小决定需要的电容器的容量大小。

此电路中各参数性能的换算公式如下

C=R×Pt×T/(U1-U2)

式中:

C:需要的电容量

R:回路总电阻

Pt:回路需要保持的功率

T:回路功率保持时间

U1:输入电压

U2:能够保持一定功率和放电时间的电压

1、 使用波峰焊接或浸焊时,要记住以下几点:

(a) 使用临时固定树脂

由于片式钽电容器体积和重量比片式多层陶瓷电容器和片式电阻更大,因此,固定它就需要更大的力,使用波峰焊和双面焊接时,需要另外的树脂来临时固定电容器后再进行波峰焊接。否则,流动的高温液体金属锡很容易造成钽电容器安装位置发生偏移,导致短路甚至焊接不良。但是,如果树脂用得太多,树脂粘到印刷电路板的焊盘上会对可焊性产生不良影响。

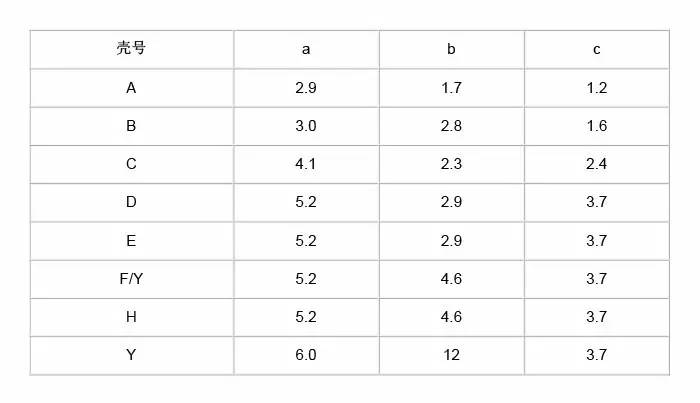

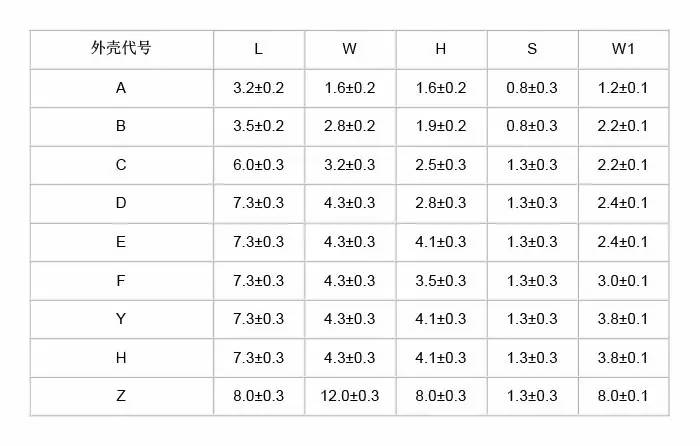

(b) 焊盘尺寸 ( mm )

上述尺寸仅供参考。如果电容器焊盘安装尺寸太小,可焊性会变差,焊接强度会降低。

(c) 温度和时间

保持峰值温度和时间在下面的数值内:

焊接温度: 最大260℃

时间:最大5 秒

但是,只要有可能,要在平滑的温度曲线条件下进行预热(最高温度为 150℃) 。为了保持可靠性,尽量在较低温度和较短时间内焊接完毕。

(d) 元件的布局

如果在印刷电路板上有多种类型的片式元件高密度组装,不能采用波峰焊接,因为波峰焊接容易出现元件焊接后的微量位移,有可能导致短路。此时应该采用载流焊接。

助焊剂:采用的助焊剂不能使用强酸性或强碱性助焊剂,以免造成元件引线和电路板腐蚀。.

2.回流焊【载流焊】

当采用回流焊或热板焊时要记住下面几点:

温度和时间——

保持峰值温度和时间在以下数值范围内:

焊接温度: 最大260℃

时间: 最大10秒

只要有可能,要在平滑的温度曲线下进行预热。(最高 150℃) 为了保持电容器的可靠性,尽量将电容器在低温和短时间内焊接完毕。 上面所示的峰值温度和时间是在焊接炉或热板焊时的参考数据。当采用红外回流焊时,必须注意电容器内部的温度会超过其表面温度,有可能导致电容器性能受到损坏。

在焊接方式可以选择时,我们建议尽可能使用载流焊接。因为此焊接方式对元件的温度冲击较平缓,对元件性能影响最小。特别是高密度组装的电路板,必须采用载流焊接。合适的载流焊接温度曲线见说明书。

3.用烙铁进行手工焊接

如果必须采用手工烙铁焊接时,要严格控制烙铁尖的温度。建议采用下面的温度和时间来保证电容器的可靠性不会受到过高温度冲击和过长加热时间破坏。

烙铁温度:最大300℃

时间:最大3 秒

烙铁功率 :最大 30 W

可能的情况下,尽可能采用防静电的陶瓷电烙铁。同时,必须注意以下原则:

(a) 严格禁止直接使用烙铁头加热元件基体。因为过于猛烈的温度冲击会导致元件内部微观物理结构收到破坏,从而导致元件性能出现意外问题。

(b) 必须使用焊膏对焊盘预先印刷,焊膏厚度应该在0.15-0.20毫米之间。

(c) 必须使用电路板加热台对粘接好的元件进行125-150℃/5分钟以上的预热,保证元件基体温度尽可能接近焊膏融化点。

(d) 烙铁头进行焊接加热的位置应该是焊盘,而不是元件基体。

4. 片式钽电容器的有铅焊接和无铅焊接:

对于含铅产品,最高焊接温度可以在220℃-230℃之间,焊接时间不能超过5秒。

对于有明确环境保护要求的用户,则必须使用无铅产品。最高焊接温度在250-260℃之间,焊接时间小于5秒。

对于电路板上即存在无铅元件,又存在含铅元件的现象,可以使用含铅的焊膏,使用230℃/5-10秒的焊接条件可以兼顾两种产品的焊接强度要求能够达到标准值。

5.不同壳号片式钽电容器的焊接方式选择:

我公司生产的片式钽电容器共有9个壳号;A,B,C,D,E,F,Y,H,Z。具体尺寸如下:

由于不同壳号产品的体积差别较大,因此,不同壳号的产品具有数倍以上的表面积差别,因此,不同壳号产品的重量也差别较大。不同壳号的产品热容量因此也差别很大。

对于体积较小的A,B,C,D,壳而言,最合适的焊接方式是采用SMD机进行自动贴装后,进行自动的载流焊接。对于体积较大的E,F,Y壳而言,由于体积更大的芯组的热膨胀量远大于小壳号产品,因此,如果进行自动贴片的载流焊接,热容量也更大的大体积产品极易出现冷焊现象,同时,由于外包封层属于环氧基的有机物,在受热情况下其体积反而会收缩,因此,大体积钽电容器在进行载流焊接时,由于芯组的膨胀量较大,极易出现外包封壳体出现裂纹的现象。

出于上述基本的物理原因,体积较大的片式钽电容器必须使用手工焊接。具体的焊接方法见九.(3)条“用烙铁进行手工焊接”的具体要求。

6.清洗

一般情况下,有几种有机溶剂可以用做元件焊接以后的清洗。清洗方法可以使用浸渍清洗、冲洗、刷洗、淋洗、蒸气洗等。可以采用单独的清洗方法,也可以两种或多种方法组合使用。注意有机溶剂的温度会随室温变化而导致清洗效果出现差异。但是,过分强调清洗作用,元件上的标识可能被清洗掉,元件的外观也会遭到破坏。因此特建议钽电容器在下面的条件下清洗:

(1)清洗溶剂:酒精水溶液

(2) 清洗方法:淋洗、冲洗、蒸气洗

(3)清洗时间:最大5分钟

由于超声波清洗会破坏元件金属连接较细的部位,导致元件性能受到破坏,因此,在进行片式钽电容器的焊接时,我们不建议使用超声波进行焊接后的清洗。

对清洗剂的选择请注意,强酸性或强碱性的溶剂都不能使用。对环境及人体有危害的清洗剂请慎重使用。

另外,如果能够选择免清洗助焊剂进行焊接,对提高焊接质量和速度都更合适。

7. 焊接强度:

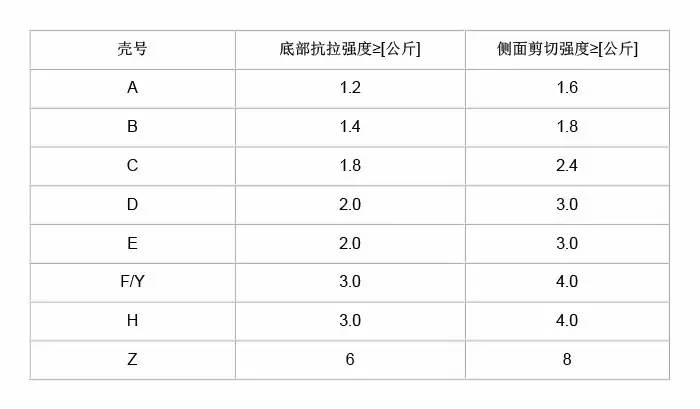

各壳号产品底部抗拉强度和侧面剪切强度见下表[最小值]:

备注;尽管钽电容器具有某些突出的优良特性,但这些特性的正常体现不光有赖于钽电容器本身的性能,还与使用条件是否合理有直接关系。因此,请设计师在选择本公司的钽电容器时,认真阅读本使用说明,保证电路参数设计和电容器的性能参数能够合理匹配。对于超出使用条件许可造成的质量事故,本公司无法承担相应的法律和经济责任。